精密機械加工

發布日期:2019-11-03 00:00 來源:http://www.zzhuida.com 點擊:

精密加工可(kě)分為刀具切削加(jiā)工(gōng)、磨料加工、特(tè)種加工和複合加工四大類。

隨著加工技術的發展(zhǎn),出現了許(xǔ)多新的加工(gōng)機(jī)理(lǐ),因此在精密加工,特別(bié)是在微(wēi)細加工中。根據零件(jiàn)成形機理和特點(diǎn)。分(fèn)為去除加工、結合加工和變形加工三大類。去除加工又稱為分離加工,是利用力、熱、電、光等加工方法從工件去除一部分(fèn)材料,如切削、磨削、電加工等。結合加工是利用理化方法(fǎ)在工件表麵上附著(沉積)、注入(滲入)、焊接一層不同材料,如電鍍、氣相沉積、氧(yǎng)化、滲碳、粘接、焊接(jiē)等。變形加工是利用力、熱、分子運動(dòng)等手段使工件產生變形(xíng),改變其尺寸、形狀和性能,如鑄造、鍛壓等。

可見(jiàn)加(jiā)工的概念已突破傳統的去(qù)除加工(gōng)手段,具有堆積(jī)、生(shēng)長(zhǎng)、變形等特(tè)色,同時強調了表麵(miàn)處理,形成了表麵加工技術。

精密機械(切削)加工與無屑工(gōng)藝(yì)相比,切(qiē)削(xuē)加工的優點首先在於,既有(yǒu)很高的材料切除率,又有良好的經濟性。例如與激光等離子加工工藝相比即如此;這(zhè)是(shì)因為這種工藝目前(qián)隻有供應很大的能量才(cái)能達到較高的材料切除率;另一方麵,加工出的工件(jiàn)能否達到尺寸和形狀(zhuàng)精度要求尚存問題。無屑(xiè)壓力加工主要(yào)用於大批量生產,往往需要後序切削加工,以獲得(dé)最終合(hé)格的工件形狀。因此機械(切削)加工的(de)主要優點是能使工(gōng)件達到較高的精度。

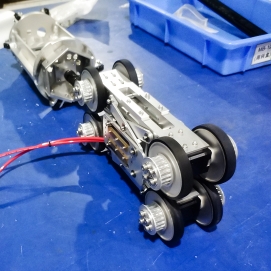

精密機(jī)械加工" style="font-family: 等線; font-size: 14px; white-space: normal;">機械加工應用廣泛(fàn),特別是伴(bàn)隨小批(pī)量生產發(fā)腱趨勢,對工件的形狀和尺寸精度要求越來越高,為機械加(jiā)工開辟了新的更(gèng)加(jiā)廣泛的(de)領域。使用車(chē)床自然要進行各種車削(xuē)加工,但還應注意(yì)到,鑽削、銑削、磨削以及切齒等加工過程(chéng)都可集中在一(yī)台車床上完成(工序集成)的趨勢,這就是現在發展起(qǐ)來的車銑加工中心的複合(hé)機床的加工方法。

精密機械加工的技術難度大,影響因素(sù)多,涉及麵廣,投資強度大,產品個性強,其主要內容有(yǒu)以(yǐ)下五個方麵:

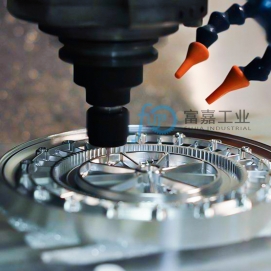

1.1加工(gōng)機理。除傳統加工方法的(de)精密化外,非傳統加工(特種加工)方(fāng)法發展迅(xùn)速。當(dāng)前,傳統加工方法主要有金剛石刀具精密切剛、盤剛石微粉砂輪精密磨削、精密高速切削和精密砂帶磨削等;非傳統加工方法主要有電(diàn)子(zǐ)束、離子束、激光束等高能束加(jiā)工、電火花、電化學加工、光刻(kè)(刻(kè)蝕)等。並出現了具有複合加工機理的電解研磨、磁性研磨、磁流體拋光、超聲珩磨等複(fù)合加工方法。加工機理的(de)研究是精密和超精密加工的理論基礎(chǔ)和新技術的生長點。

1.2被加工材料。精(jīng)密機械加工的被加工材料在化學成分、物理力學(xué)性能、化學性能、加工性能上均有嚴格(gé)要求,應該質地均勻、性能穩定、外部(bù)內(nèi)部均無宏觀和微觀缺陷。符合性能要求的被加工材料才能得到精密機(jī)械加工的預期效果。

1.3加工(gōng)設備和工藝裝備。精密機械加工應有高精度、高剛度、高(gāo)穩定性和自動化的機床,相應(yīng)的(de)金剛石刀(dāo)具、立方氮化硼刀具、金剛石砂輪、立方氮化(huà)硼砂輪,及相(xiàng)應的高精度、高剛度夾具等(děng)工藝裝備(bèi),才能保證加工質量(liàng)。

1.4檢測。精密機械加工必須具備相應(yīng)的檢測技術,形成加工和檢測(cè)一體化。對於精密機械加工的檢測有三種方式(shì):離線檢測、在位檢測和在線檢測。

1.5工作環境。精密機械加工要求在一定的環境下工作,才能達到在(zài)精度和表麵(miàn)質量上的(de)技術參數。工作環境的條件主要有溫度、濕度、淨化、防振等(děng)方麵的(de)要求,有時尚有噪聲、光、靜電、電磁、放(fàng)射線等方麵的特殊要求。

阿裏(lǐ)旺旺

阿裏(lǐ)旺旺