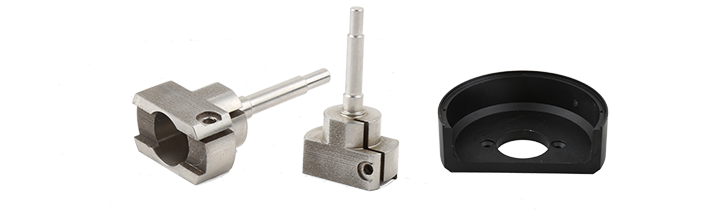

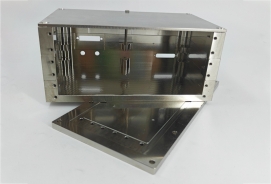

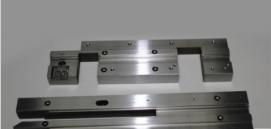

精密零件加(jiā)工:数控加工(gōng)表面粗糙度及其三方面影响因素

发布日期:2017-06-17 08:48 来源:http://www.zzhuida.com 点击:

精(jīng)密零件加工:数控加工(gōng)表(biǎo)面粗糙度及其三方面影响因素

数控加(jiā)工表(biǎo)面几(jǐ)何特性包括表面(miàn)粗糙度、表面波度、表面加工纹理几个方面。表面(miàn)粗糙度是构(gòu)成加工表面几何特征的基本(běn)单(dān)元(yuán)。用金(jīn)属切削刀具加工工件表面时,表面粗糙度主要受几何因素、物理因素和数控加工工艺因(yīn)素三个(gè)方面的作用和影响。

(1)几(jǐ)何因素

从几何的角度考虑,刀具的形状和几何(hé)角度,特别是刀尖圆弧半径、主偏角、副偏角和切削用量中的进给量(liàng)等对(duì)表面粗糙度有较大(dà)的影响。

(2)物理因素

从切削(xuē)过程的(de)物理实质考虑,刀具的刃口圆角及后面的(de)挤压与摩擦使金属材料发生塑性变形,严重恶化(huà)了表面粗糙度。在数控车床加工塑性材料而形成带状切屑时,在前刀面上容易形成硬度很高的积屑瘤。它可以(yǐ)代替前刀面和切削刃进行切削,使刀(dāo)具的几何角度、背吃刀量发生变化(huà)。积屑瘤的轮廓很不规则,因(yīn)而使工(gōng)件表面上出现深浅和宽(kuān)窄都(dōu)不断变化的刀痕。有些积屑瘤嵌入工件表面,更增加了(le)表面粗糙度。切削加工时的振(zhèn)动,使工件表面粗糙度参数值增大。

(3)工艺因素

从工艺的角度考虑其对五金零件加工表面粗糙(cāo)度的影响,主(zhǔ)要有与切削刀具有关的因素、与工件材质有关的因素和与数控加工条件有关因素等

阿里旺旺

阿里旺旺